Ο Xabier Garciandia, έχει ως αποστολή κυριολεκτικά να «σαμποτάρει» ένα από τα πιο προηγμένα εργοστάσια αυτοκινήτων στον κόσμο, φροντίζοντας να τοποθετούνται κρυφά στη γραμμή παραγωγής ακατάλληλα εξαρτήματα και ελαττωματικά συστήματα.

Αντί να εργάζεται για λογαριασμό αδίστακτων ανταγωνιστών, ο Xabier είναι ένα ζωτικό τμήμα μιας διαδικασίας που διασφαλίζει ότι όλα τα νέα οχήματα τα οποία κατασκευάζονται στο εργοστάσιο, πληρούν τα αυστηρά πρότυπα ποιότητας της Ford.

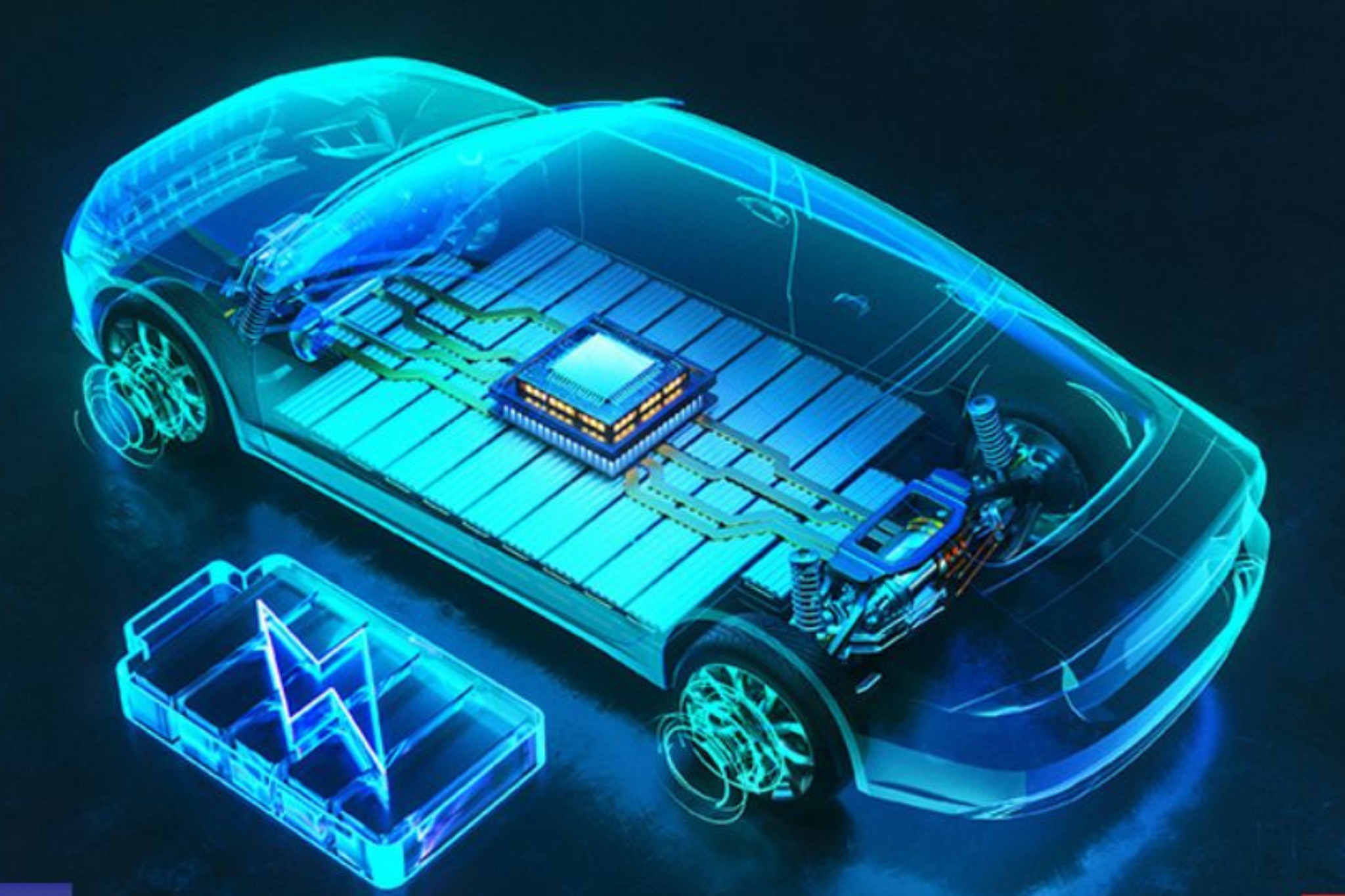

Η τεχνολογία Vision System της φίρμας (πρωτιά για τη βιομηχανία) φωτογραφίζει, ελέγχει και παρακολουθεί κάθε εξάρτημα των 400.000 αυτοκινήτων και vans, καθώς και των 330.000 κινητήρων που συναρμολογούνται και κατασκευάζονται αντίστοιχα στη Βαλένθια κάθε χρόνο. Τα «Gremlins Test» είναι ένας καινοτόμος τρόπος διασφάλισης ότι η νέα διαδικασία λειτουργεί σωστά.

«Ο ρόλος του Vision System είναι κρίσιμος καθώς επιβεβαιώνει την καταλληλότητα των εξαρτημάτων όλων των οχημάτων», δήλωσε ο Garciandia, τεχνικός της Ford Ευρώπης. «Το “Gremlin Test” διασφαλίζει ότι το σύστημα δουλεύει άψογα. Πρόκειται για ένα παιχνίδι με πολύ σοβαρό σκοπό. Η ομάδα είναι ενθουσιασμένη όταν εντοπίζει κάποιο από τα εξαρτήματά μας και κάθε φορά το κάνουμε πιο δύσκολο».

Η Ford κατασκευάζει περισσότερα μοντέλα στις προηγμένες εγκαταστάσεις του εργοστασίου της (mega plant) στη Βαλένθια από οπουδήποτε αλλού στην Ευρώπη. Μεταξύ άλλων, τα Kuga, Kuga Vignale, Mondeo, Mondeo Vignale, Galaxy, S-MAX και Transit Connect & Tourneo Connect.

Στη Βαλένθια κατασκευάζονται επίσης οι κινητήρες 2.0L και 2.3L Ecoboost. Το Vision System τραβά πάνω από ένα δισεκατομμύριο φωτογραφίες σε 14 ημέρες, αριθμό εφάμιλλο με τις φωτογραφίες που ανεβαίνουν στο Instagram στην Ευρώπη. Αυτό βοηθά επίσης στη δημιουργία μιας σύνθετης εικόνας (που αποτελείται από 3.150 φωτογραφίες) χάρη στην οποία αναδεικνύονται εύκολα οι όποιες ασυμφωνίες στους μηχανικούς επί τόπου.

Στη Βαλένθια μέχρι τώρα, έχουν σταλεί στη γραμμή παραγωγής ελαττωματικά εξαρτήματα κινητήρων, ακατάλληλα τιμόνια ακόμα και λάθος ταμπλό, ενώ το «Gremlins Test» έχει επεκταθεί και στα 34 στάδια της συναρμολόγησης, ενώ η εταιρία σκέφτεται να το καθιερώσει σε όλο τον κόσμο.

«Ο τρόπος με τον οποίο όλοι χρησιμοποιούμε της ψηφιακές κάμερες έχει αλλάξει εντελώς τον τρόπο με τον οποίο καταγράφουμε την καθημερινότητά μας και τώρα μεταμορφώνει τον τρόπο με τον οποίο κατασκευάζουμε κινητήρες και αυτοκίνητα», δήλωσε ο Garciandia. «Αλλά πρέπει παράλληλα να ελέγχουμε και την αξιοπιστία των δοκιμών και το κάνουμε με τρόπο απλό, αλλά πιστεύουμε ότι είναι μοναδικός στη βιομηχανία αυτοκινήτου».

Η Ford έχει λανσάρει μία σειρά αυστηρών και, μερικές φορές, ασυνήθιστων διαδικασιών ελέγχου ποιότητας στο εργοστάσιο όπου ένα νέο όχημα φεύγει από τη γραμμή παραγωγής κάθε 40 δευτερόλεπτα.

Μεταξύ αυτών:

- Έχουν τοποθετηθεί υπερευαίσθητα μικρόφωνα που χρησιμοποιούνται για να καταγράφουν ανοχές των κινητήρων.

- Ειδικά εκπαιδευμένο προσωπικό διασφαλίζει μέσα από ακουστικά test ότι κάθε νέο Ford Focus RS hot hatch λειτουργεί χωρίς ψεγάδι.

- Φτερά στρουθοκαμήλου χρησιμοποιούνται για το ξεσκόνισμα μοντέλων πριν τη βαφή για βελτιωμένη ποιότητα φινιρίσματος.

- Σύστημα ψηφιακής κάμερας -πρωτιά στη βιομηχανία- αναγνωρίζει ελαττώματα βαφής του αμαξώματος.

- Ηχητική δοκιμή οχήματος όπου ελέγχεται η αναπαραγωγή μουσικής μέσω Bluetooth.

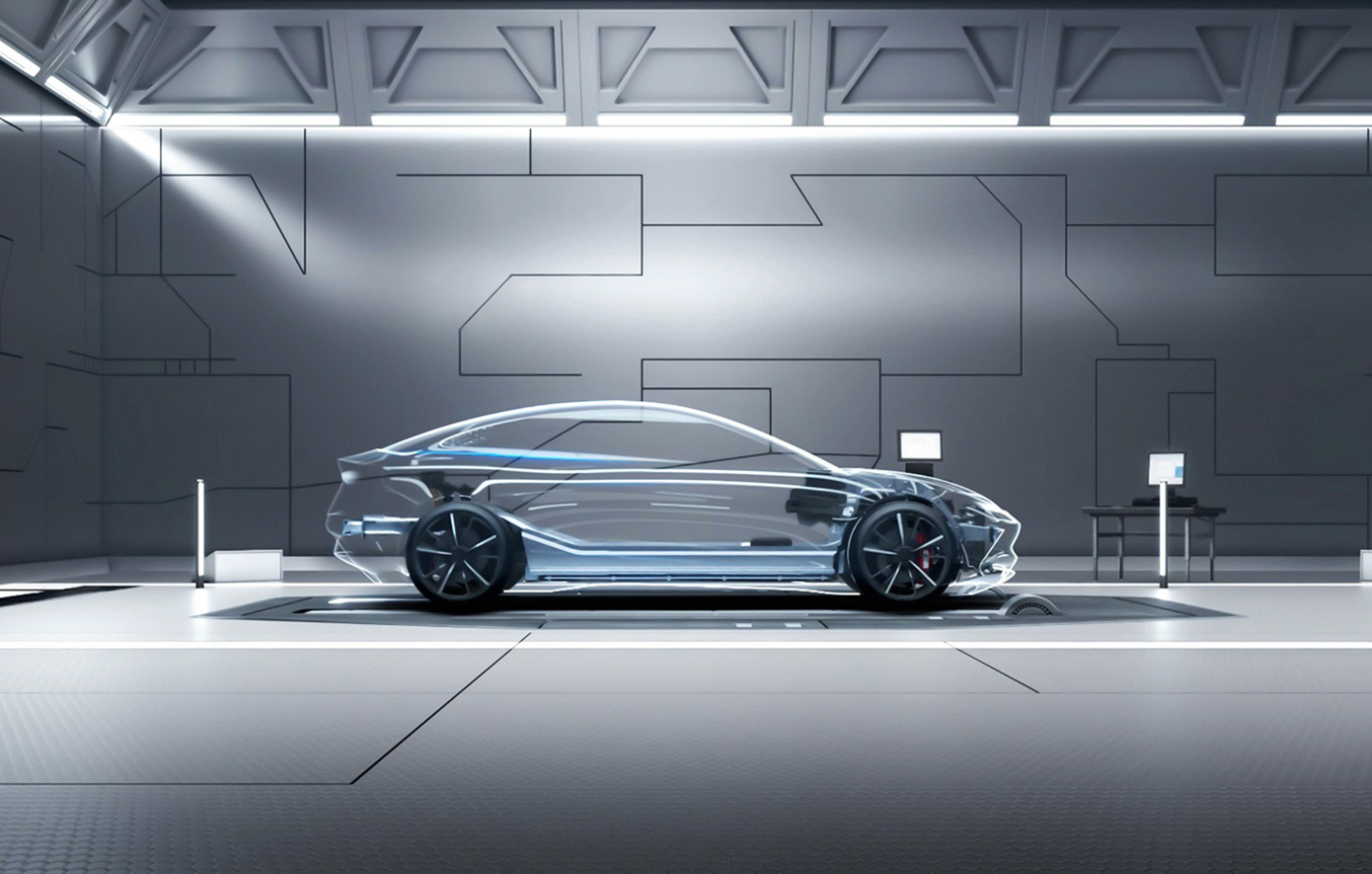

- Εικονική δοκιμή δρόμου για αξιολόγηση προηγμένων τεχνολογιών οδηγού.

Νίκος Τσάδαρης