Μέχρι το τέλος του τρέχοντος έτους, το πρώτο αμιγώς ηλεκτρικό μοντέλο της Ford στην Ευρώπη θα βγει από τη γραμμή συναρμολόγησης στην Κολωνία. Η αμερικάνικη μάρκα δεν μετατρέπει μόνο τις εγκαταστάσεις παραγωγής της για την υποστήριξη του Κέντρου Ηλεκτροκίνησης της Κολωνίας, αλλά, με την ευκαιρία καθιστά επίσης τις διαδικασίες παραγωγής ακόμη πιο αποδοτικές και βιώσιμες, προωθώντας την ψηφιοποίηση και το Industry 4.0.

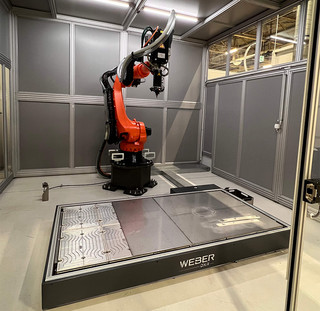

Η πιο πρόσφατη καινοτομία είναι η λειτουργία ενός νέου κέντρου τρισδιάστατης εκτύπωσης. Εδώ, δώδεκα τρισδιάστατοι εκτυπωτές υψηλής τεχνολογίας παράγουν μια μεγάλη ποικιλία πλαστικών και μεταλλικών εξαρτημάτων μήκους μερικών εκατοστών και βάρους μόλις 30 γραμμαρίων, καθώς και πολλά άλλα (που παράγονται από τον μεγαλύτερο τρισδιάστατο εκτυπωτή του κέντρου) με μήκος 2,4 μέτρα, πλάτος 1,2 μέτρα, ύψος 1 μέτρο, τα οποία ζυγίζουν 15 κιλά.

«Εδώ κατασκευάζουμε κυρίως εργαλεία και εξαρτήματα για τα εργοστάσια παραγωγής μας», δήλωσε ο Nurah Al-Haj-Mustafa, μηχανικός της μάρκας για την τρισδιάστατη εκτύπωση. «Κάθε εξάρτημα μπορεί να είναι απολύτως μοναδικό. Ωστόσο, κάθε εκτυπωμένο εξάρτημα είναι ίδιο ως προς την ποιότητα και τις ιδιότητες». Τέτοια εξαρτήματα είναι, για παράδειγμα, μετρητές για τον έλεγχο των διαστάσεων, καλούπια για την τοποθέτηση του λογότυπου της Ford, και στο μέλλον επίσης τεράστιες κατασκευές αρπάγης που θα προσαρτώνται σε ρομπότ για την κατασκευή του κελύφους του αμαξώματος. Στο νέο κέντρο τρισδιάστατης εκτύπωσης μπορούν επίσης να εκτυπωθούν εξαρτήματα για πιλοτικά οχήματα και μοντέλα περιορισμένης παραγωγής.

Εκτός από την ευελιξία της, η τρισδιάστατη εκτύπωση μπορεί επίσης να εξοικονομήσει χρόνο και χρήμα όταν πρόκειται για μικρές ποσότητες – έως και 80% σε σύγκριση με τη συμβατική διαδικασία χύτευσης με έγχυση, κατά την οποία η παραγωγή του αντίστοιχου καλουπιού είναι πολύ περίπλοκη. Υπάρχει επίσης ένα όφελος βιωσιμότητας – η τρισδιάστατη εκτύπωση απαιτεί σημαντικά λιγότερο υλικό και οι τεμαχισμένοι κόκκοι μπορούν να επαναχρησιμοποιηθούν. Η ομάδα Κατασκευής και Υλικών στο Κέντρο Έρευνας & Καινοτομίας της μάρκας στο Άαχεν εργάζεται επί του παρόντος σε ένα πιλοτικό πρόγραμμα για την ανακύκλωση κόκκων για τρισδιάστατη εκτύπωση.

Η Ford εφαρμόζει τη διαδικασία τρισδιάστατης εκτύπωσης στην Κολωνία εδώ και αρκετό καιρό. Ήδη από τη δεκαετία του 1990, οι μηχανικοί του κέντρου εξέλιξης του Merkenich άρχισαν να εκτυπώνουν τρισδιάστατα εξαρτήματα για οχήματα δοκιμών και πρωτότυπα. Το 2019, το Κέντρο Έρευνας & Καινοτομίας της μάρκας κατάφερε να παράγει το μεγαλύτερο μεταλλικό εξάρτημα που έχει κατασκευαστεί ποτέ με τη χρήση τρισδιάστατης εκτύπωσης. Επρόκειτο για μια πολλαπλή εισαγωγής από αλουμίνιο για τον κινητήρα ενός Ford F-150 που είχε μετατραπεί από τον αείμνηστο θρύλο του drift Ken Block.

Επίσης, στο εργοστάσιο της στη Βαλένθια της Ισπανίας υπάρχει μια ειδική ομάδα στο εργαστήριο τρισδιάστατης εκτύπωσης, η οποία έχει δημιουργήσει έναν κατάλογο με 5.000 εκτυπώσιμα εξαρτήματα που προσφέρουν λύσεις για διάφορα στάδια της διαδικασίας παραγωγής. Μόνο το 2021, το τμήμα δημιούργησε με επιτυχία συνολικά 20.000 εκτυπωμένα εξαρτήματα, με τους εργαζόμενους να μπορούν να ζητούν ή να προτείνουν νέα εξαρτήματα όταν χρειάζεται.

Κέντρο τρισδιάστατης εκτύπωσης ήδη κατασκευάζει εξαρτήματα για την επερχόμενη παραγωγή του νέου ηλεκτρικού μοντέλου

Το νέο και ιδιαίτερο στοιχείο του κέντρου τρισδιάστατης εκτύπωσης στην Κολωνία είναι η δικτύωση με τις άλλες περιοχές και η άμεση πρόσβαση. Κάθε εργαζόμενος της Ford μπορεί να υποβάλει αίτηση μέσω μιας εφαρμογής, προσθέτοντας το σχέδιο του εξαρτήματος που επιθυμεί ή περιγράφοντας για ποιο σκοπό το χρειάζεται.

«Ακολουθούμε μια προσέγγιση start-up με σύντομες διαδικασίες και λίγη γραφειοκρατία», δήλωσε ο Oliver Färber, υπεύθυνος για την περιοχή του κέντρου τρισδιάστατης εκτύπωσης. «Τα εξαρτήματα που ζητούν οι εργαζόμενοι σχεδιάζονται στη συνέχεια ειδικά από την ομάδα τρισδιάστατης εκτύπωσης και μπορούν επομένως να παραχθούν πολύ γρήγορα».

Για παράδειγμα, έχει ήδη δημιουργηθεί ένα προστατευτικό άκρων θυρών, το οποίο δοκιμάζεται επί του παρόντος στη γραμμή τελικής συναρμολόγησης και μπορεί να χρησιμοποιηθεί σε άλλους σταθμούς στο μέλλον. Δοκιμάζεται επίσης ένα εργονομικά βελτιωμένο βοήθημα εγκατάστασης αερόσακων. Μάλιστα, έχει ήδη ξεκινήσει η τρισδιάστατη εκτύπωση εξαρτημάτων για τη μελλοντική παραγωγή του πρώτου ηλεκτρικού μοντέλου “made in Cologne” με 1.800 προστατευτικά πρόσκρουσης να κατασκευάζονται αυτή τη στιγμή για το νέο σύστημα μεταφοράς των θυρών. Αυτά εξασφαλίζουν ότι οι πόρτες δεν έχουν υποστεί ζημιά κατά τη μεταφορά στη γραμμή παραγωγής.